Carburo di tungsteno: proprietà, usi, produzione

Novità del settore-Comprensione della composizione e delle proprietà del carburo di tungsteno

Il carburo di tungsteno è un composto metalloide denso formato dal legame chimico di parti uguali di atomi di tungsteno e carbonio. Nella sua forma più elementare esiste come una polvere grigia fine, ma è più comunemente utilizzata allo stato "cementato". Questo processo prevede la sinterizzazione della polvere con un legante metallico, tipicamente cobalto o nichel, per creare un materiale che possiede straordinaria durezza e stabilità termica. Conosciuto colloquialmente come "diamante industriale", questo composto è circa due volte più rigido dell'acciaio e significativamente più denso del titanio o della ghisa standard.

Le proprietà fisiche di questo materiale lo rendono indispensabile in ambienti soggetti ad elevato attrito e calore. Vanta un modulo di Young compreso tra circa 450 e 650 GPa, che gli consente di resistere alla deformazione sotto pressione estrema. Inoltre, il suo coefficiente di dilatazione termica è notevolmente basso, garantendo stabilità dimensionale quando gli utensili raggiungono temperature di esercizio elevate. Questa combinazione di attributi garantisce che i componenti realizzati con questa lega mantengano la loro integrità strutturale molto più a lungo rispetto alle tradizionali controparti in acciaio rapido.

Applicazioni industriali comuni e variazioni

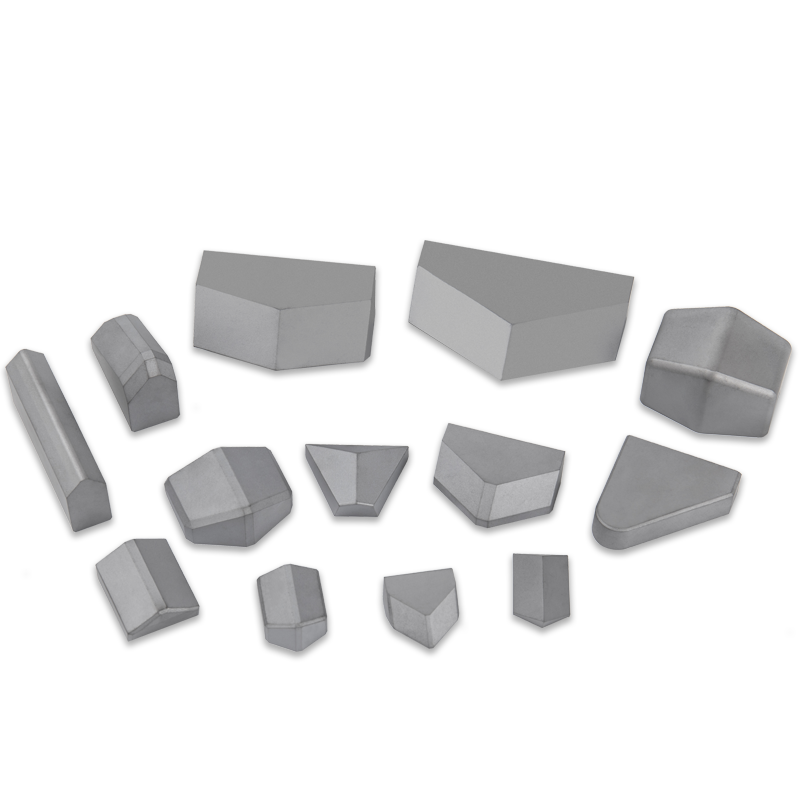

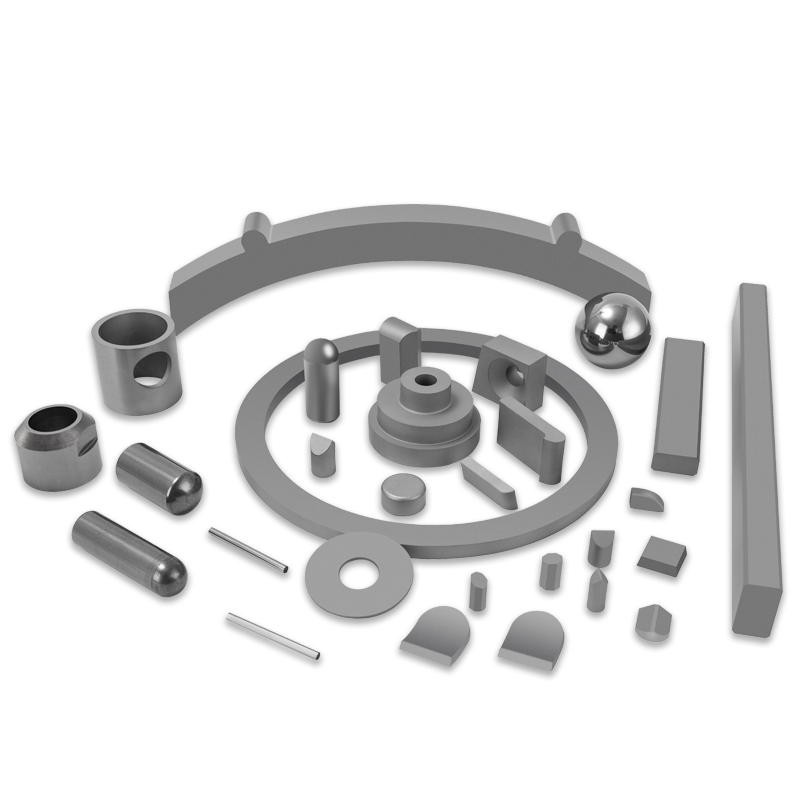

La versatilità di carburo di tungsteno le variazioni consentono di adattarlo a compiti meccanici specifici. Regolando la dimensione dei grani delle particelle di carburo e la percentuale del legante metallico, i produttori possono dare priorità alla tenacità o alla resistenza all'usura. Ad esempio, un contenuto di cobalto più elevato aumenta la resistenza agli urti, che è vitale per le punte da trapano minerarie, mentre un contenuto di legante inferiore massimizza la durezza per gli inserti da taglio di precisione.

- Lavorazione dei metalli e fresatura: Ampiamente utilizzato nella produzione di frese, torni e punte da trapano per la lavorazione di leghe tenaci.

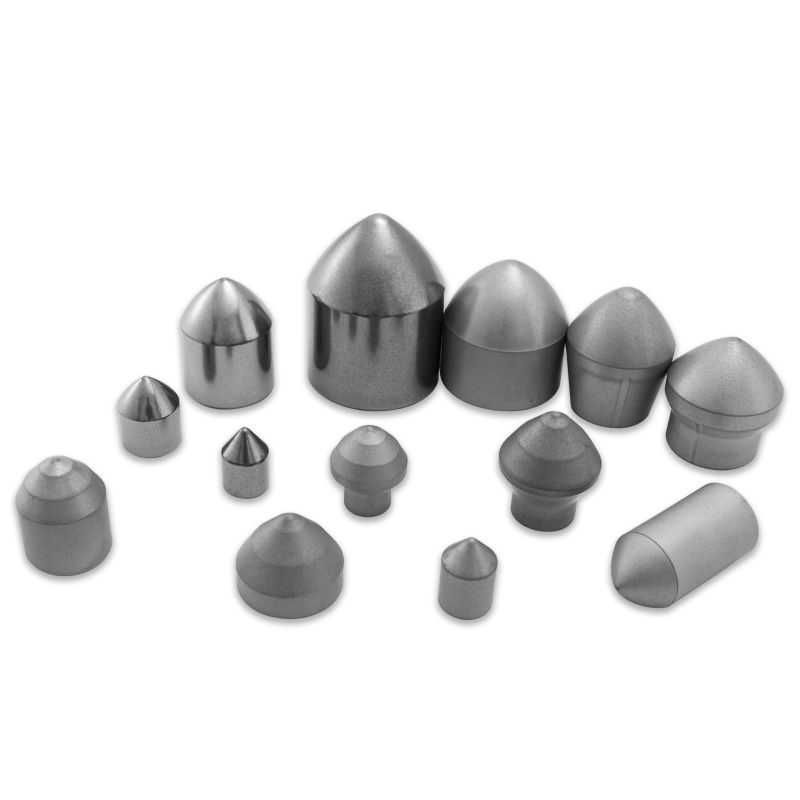

- Estrazione mineraria e perforazione di roccia: Impiegato in "punte a bottone" e scudi per tunnel grazie alla sua capacità di frantumare roccia solida e granito.

- Parti soggette ad usura: Utilizzato in ugelli, sedi di valvole e cuscinetti in cui sono presenti fluidi abrasivi o ambienti ad alta pressione.

- Gioielli: Preferito per le fedi nuziali perché la sua resistenza ai graffi garantisce una lucidatura permanente che non può essere rovinata dalle attività quotidiane.

Analisi comparativa di durezza e prestazioni

Per apprezzare l'utilità del carburo cementato, è utile confrontarlo con altri comuni materiali tecnici. Sebbene l’acciaio sia onnipresente grazie al suo rapporto costo-efficacia e alla facilità di fabbricazione, fallisce rapidamente nella lavorazione ad alta velocità dove il calore provoca l’ammorbidimento del tagliente. Le leghe a base di tungsteno colmano il divario tra i metalli comuni e i materiali super duri come il nitruro di boro cubico (CBN) o il diamante policristallino.

| Materiale | Scala di durezza Mohs | Densità (g/cm³) |

| Acciaio temprato | 7.0 - 8.0 | 7.8 |

| Carburo di tungsteno | 9.0 - 9.5 | 15.6 |

| Lega di titanio | 6.0 | 4.5 |

| Diamante | 10.0 | 3.5 |

Il processo di produzione: dalla polvere allo strumento

La produzione di utensili in metallo duro è un sofisticato processo di metallurgia delle polveri. Si inizia con la preparazione del tungsteno grezzo e del carbonio, che vengono riscaldati a temperature estreme per formare la molecola di carburo. Questo viene poi macinato a sfere con un legante metallico fino a ottenere una consistenza uniforme. La miscela risultante viene essiccata a spruzzo per formare granuli che possono essere pressati in specifiche forme "verdi", fragili e sovradimensionate per tenere conto del ritiro durante la fase finale.

Sinterizzazione e pressatura isostatica a caldo

La trasformazione finale avviene in un forno a vuoto durante la sinterizzazione. La temperatura viene aumentata fino al punto in cui il metallo legante si liquefa, unendo le particelle di carburo ed eliminando la porosità. Ciò si traduce in un componente completamente denso e incredibilmente duro. In molte applicazioni ad alte prestazioni viene utilizzata anche la pressatura isostatica a caldo (HIP), applicando la pressione del gas durante il ciclo di riscaldamento per garantire che il materiale sia privo di difetti interni, massimizzando così la sua resistenza alla rottura.

Vantaggi dell'utilizzo del metallo duro nell'ingegneria di precisione

La scelta dei composti di tungsteno-carbonio rispetto ai materiali tradizionali offre numerosi vantaggi economici a lungo termine. Sebbene il costo iniziale del materiale sia più elevato, la maggiore durata dell’utensile riduce la frequenza delle sostituzioni e i tempi di fermo macchina. Ciò è particolarmente critico negli ambienti di produzione automatizzati in cui la coerenza è fondamentale.

- Finitura superficiale superiore: Poiché il materiale resiste all'usura, i taglienti rimangono affilati più a lungo, con conseguente finitura più liscia delle parti lavorate.

- Resistenza alla corrosione: Vari gradi di carburo sono formulati per resistere all'erosione chimica, rendendoli adatti all'estrazione di petrolio e gas.

- Elevata resistenza alla compressione: Può sopportare carichi immensi senza rompersi, motivo per cui viene utilizzato nelle incudini per esperimenti di laboratorio che simulano le pressioni nelle profondità della terra.