Scegliere gli strumenti di carburo di tungsteno giusto per i tuoi progetti di fresatura su strada

Novità del settore-Quando si tratta di fresatura su strada, la selezione degli strumenti giusti può fare la differenza tra un progetto di successo e uno pieno di ritardi e spese inaspettate. Tra le miriadi di opzioni disponibili, gli strumenti di carburo di tungsteno si distinguono per la loro durata e versatilità senza pari. Tuttavia, non tutti gli strumenti in carburo di tungsteno sono creati uguali. Ecco una guida per aiutarti a scegliere quelle migliori per le tue esigenze specifiche.

Comprensione della progettazione degli strumenti

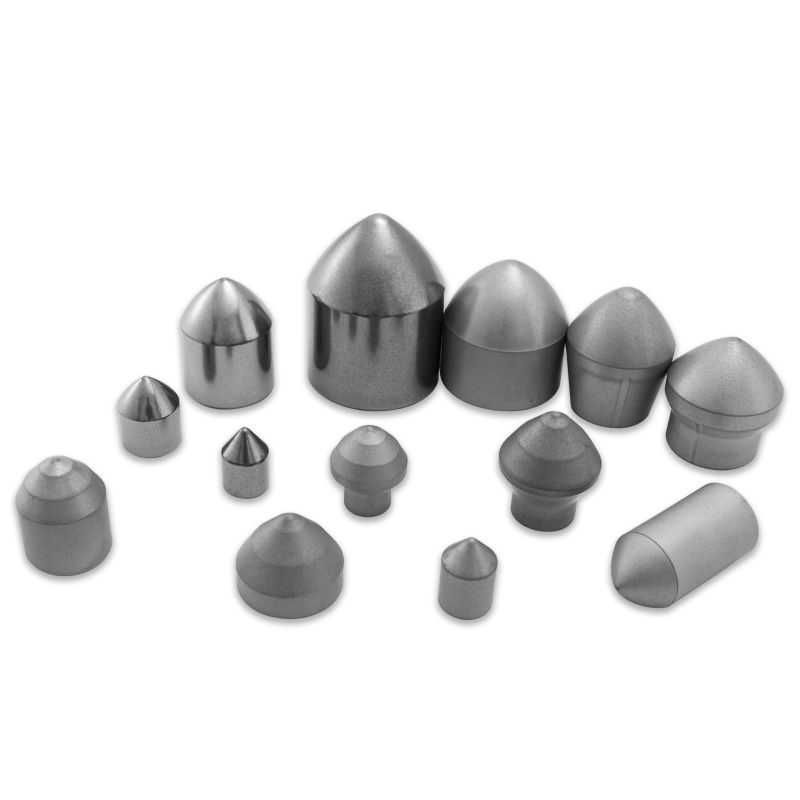

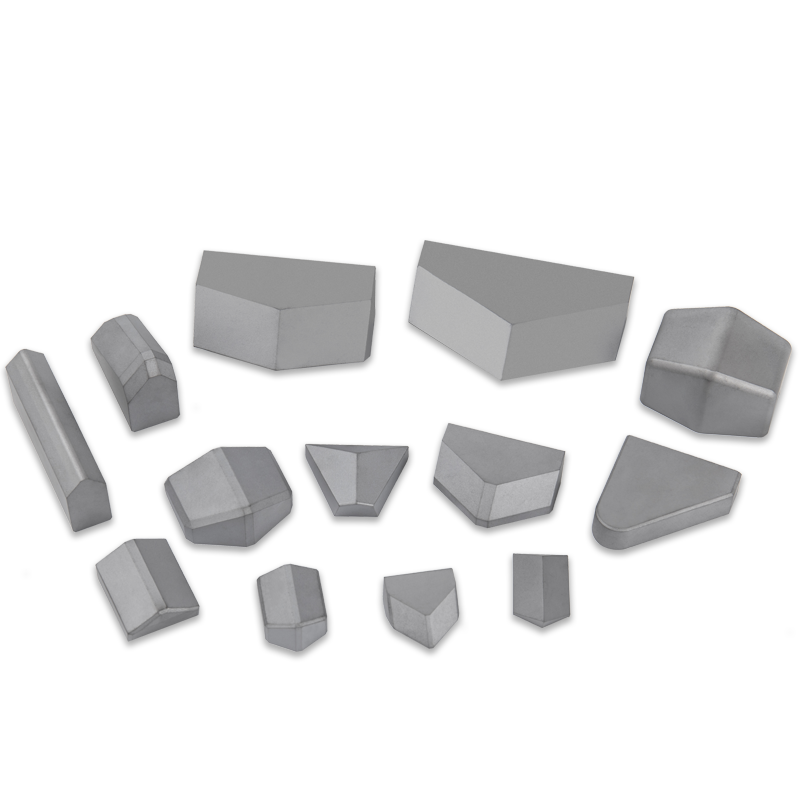

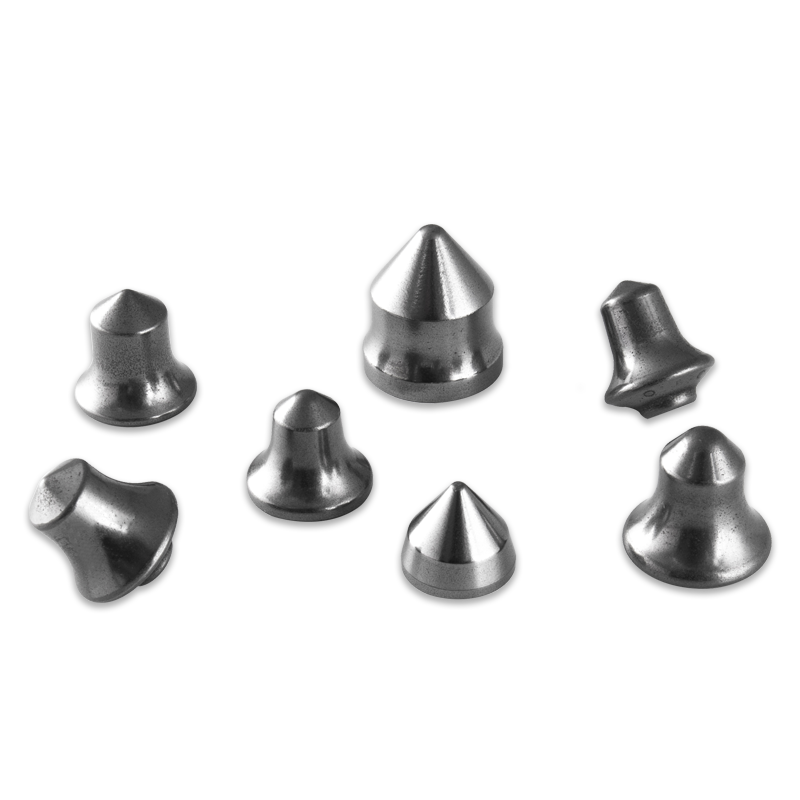

Il design di a strumento di macinazione in carburo di tungsteno svolge un ruolo critico nella sua efficacia. Ad esempio, alcuni strumenti dispongono di punte piatte, che sono ideali per rimuovere sottili strati di asfalto o superfici di livellamento. Altri hanno punti punti, perfetti per penetrare più in profondità in materiali più duri come il cemento. Comprendere l'ambito del tuo progetto ti aiuterà a determinare quale design si adatta meglio alle tue esigenze.

Un altro fattore da considerare è la geometria dello strumento. La forma e l'angolo della punta del carburo influenzano il modo in cui efficientemente taglia il materiale. Gli strumenti con geometrie ottimizzate riducono le vibrazioni e l'accumulo di calore, portando a un funzionamento più fluido e meno usura sia sullo strumento che sulla macchina.

Corrispondente alla durezza al materiale

Diversi lavori richiedono livelli diversi di durezza. Il carburo di tungsteno è disponibile in vari gradi, ciascuno su misura per gestire specifici tipi di materiali. I gradi più morbidi potrebbero funzionare bene per la fresatura più morbida asfalto, mentre i gradi più duri sono più adatti per affrontare le superfici dense di cemento o fortemente rinforzate.

La consulenza con produttori o fornitori può fornire preziose approfondimenti su quale grado è appropriato per la tua domanda. Offrono spesso servizi di test per valutare le prestazioni dello strumento in condizioni del mondo reale, assicurandoti la migliore corrispondenza per il tuo progetto.

Considerando la compatibilità della macchina

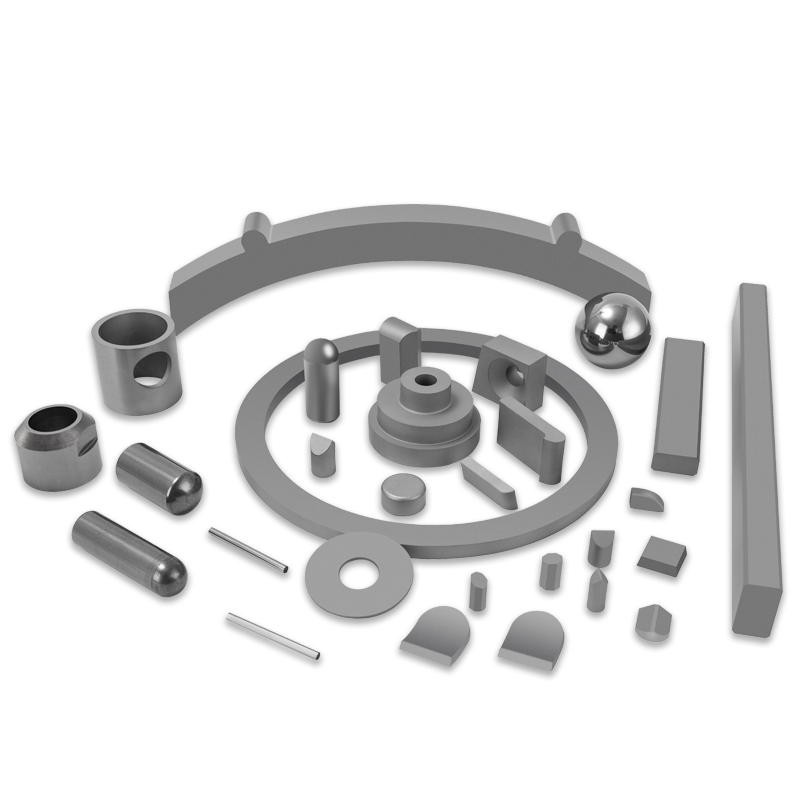

È fondamentale garantire che gli strumenti selezionati siano compatibili con la fresatura. Fattori come le dimensioni del gambo, lo stile di montaggio e la velocità di rotazione devono allinearsi con le specifiche della macchina. L'uso di strumenti non corrispondenti può portare a inefficienze, usura prematura e potenziali danni all'apparecchiatura.

Molti produttori ora producono design universali che si adattano a una vasta gamma di macchine, offrendo flessibilità e praticità. Se l'aggiornamento della flotta è all'orizzonte, considera le macchine che supportano i sistemi di utensili in carburo di tungsteno avanzati per la massima compatibilità.

Dare priorità alla qualità e alla reputazione dei fornitori

Mentre il prezzo è sempre una considerazione, lo scansione della qualità può finire per costare di più a lungo termine. Strumenti inferiori possono scheggiare, crack o opaci prematuramente, portando a frequenti sostituti e aumento dei tempi di inattività. Collaborare con fornitori affidabili che danno la priorità al controllo di qualità assicura di ricevere strumenti costruiti per durare.

Cerca certificazioni, recensioni dei clienti e testimonianze quando si valutano potenziali fornitori. Un fornitore affidabile dovrebbe anche offrire supporto tecnico e guida per aiutarti a massimizzare il valore del tuo investimento.