Perché gli inserti in carburo di tungsteno per le alesatrici di tunnel sono il segreto per uno scavo più veloce?

Novità del settore-Il ruolo fondamentale degli inserti in carburo di tungsteno nelle prestazioni della TBM

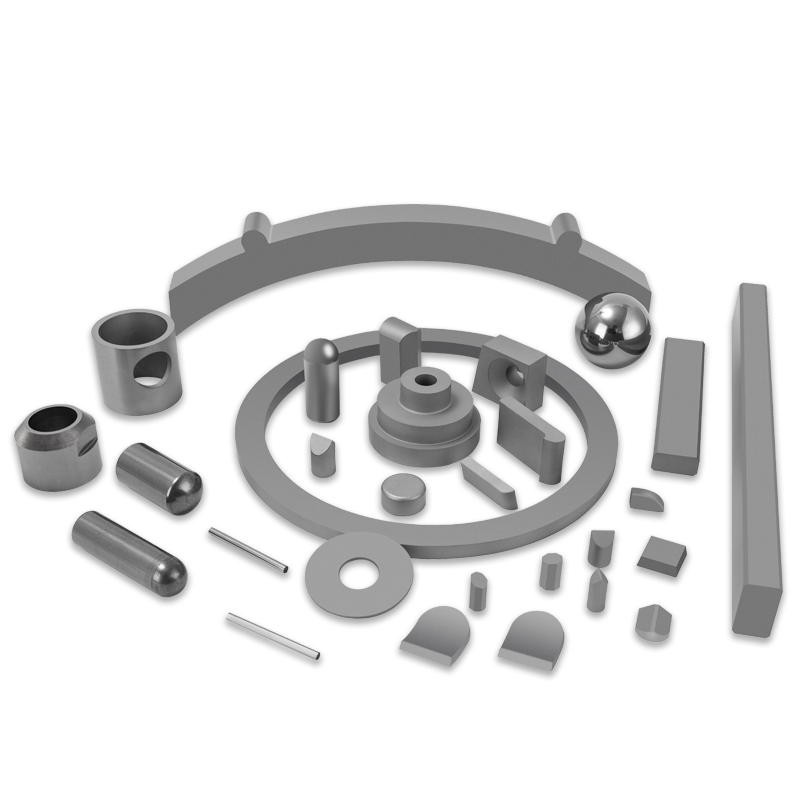

Gli inserti in carburo di tungsteno fungono da "denti" di una fresatrice per tunnel (TBM), sopportando il peso dell'enorme pressione e attrito necessari per polverizzare la roccia. Questi inserti sono strategicamente incorporati nei dischi taglienti o nelle punte da trapano per garantire che la macchina possa navigare attraverso vari strati geologici, dal terreno soffice al granito estremamente duro. Senza l'elevata durezza e resistenza alla frattura del carburo di tungsteno, gli utensili da taglio si usurerebbero prematuramente, determinando tempi di fermo frequenti e costosi per le sostituzioni in ambienti sotterranei profondi.

Composizione del materiale e resistenza all'usura

Le prestazioni di Inserti in carburo di tungsteno per alesatrice per tunnel s è determinato principalmente dal contenuto di cobalto e dalla dimensione dei grani. Una percentuale di cobalto inferiore aumenta tipicamente la durezza e la resistenza all'usura, che è ideale per la roccia abrasiva. Al contrario, un contenuto di cobalto più elevato aumenta la tenacità, prevenendo la rottura degli inserti quando colpiscono massi duri e intermittenti. I produttori spesso utilizzano carburi "gradienti" che combinano un guscio esterno duro con un nucleo più resistente per massimizzare la durata dell'utensile durante progetti di scavo a lunga distanza.

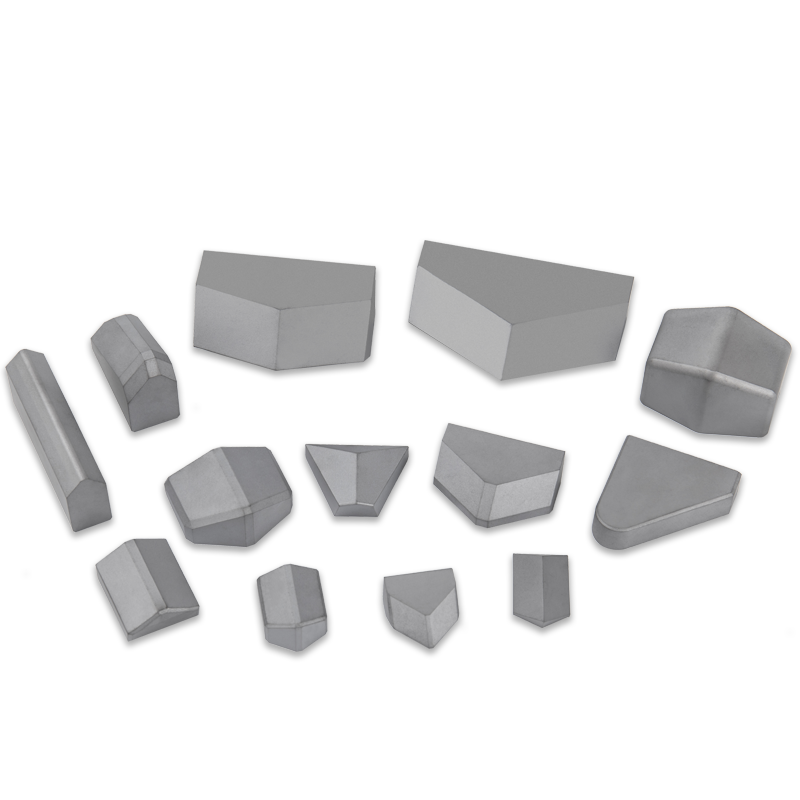

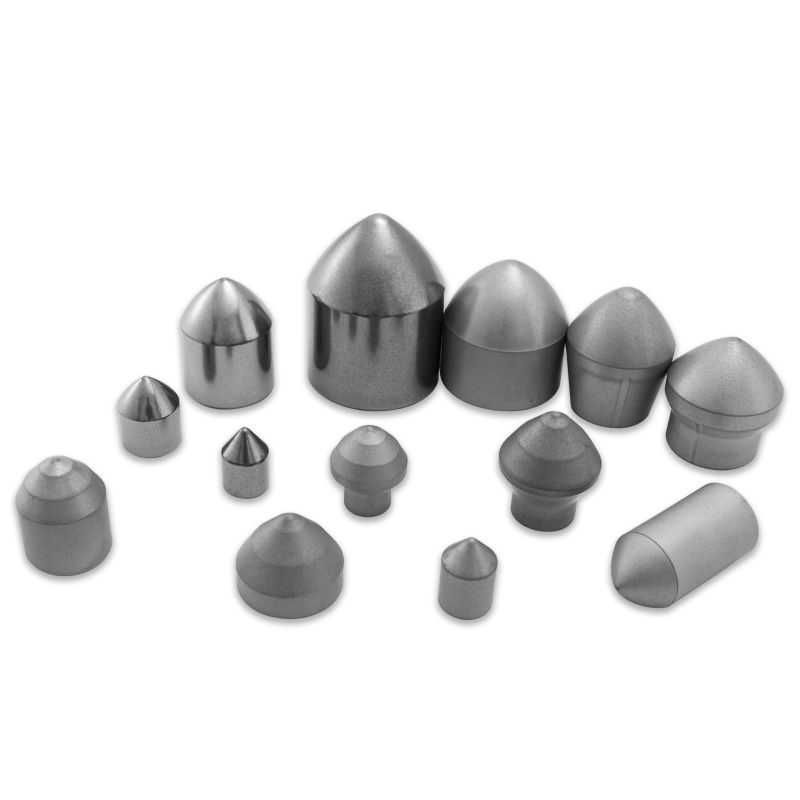

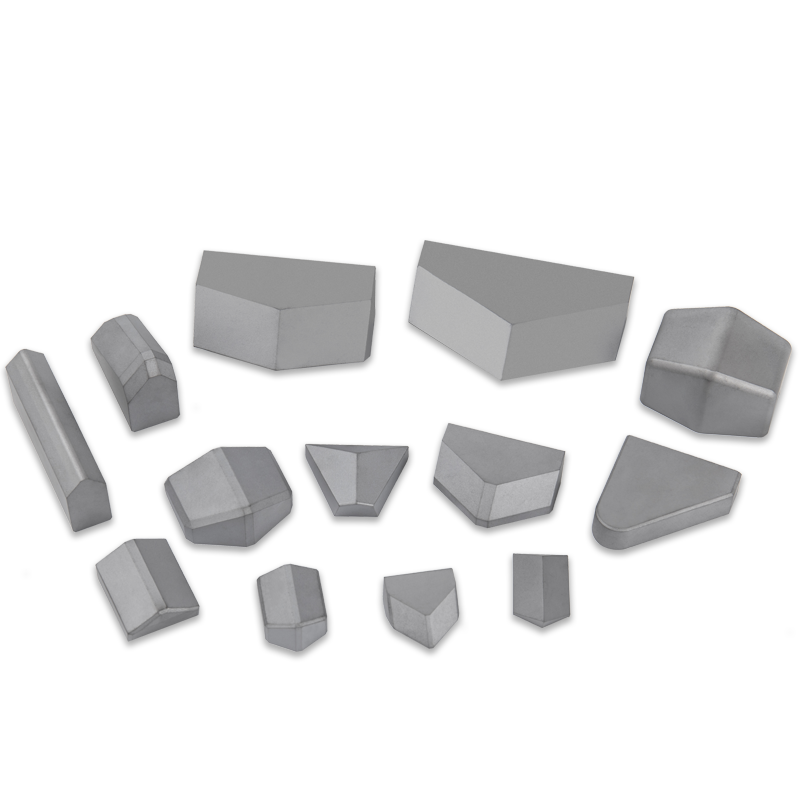

Forme comuni e applicazioni degli inserti TBM

Diverse condizioni geologiche richiedono geometrie di inserto specifiche per ottimizzare il processo di cippatura e frantumazione. La scelta della forma incide direttamente sulla velocità di penetrazione e sull'efficienza energetica della TBM. La selezione della geometria sbagliata può portare alla "carotatura" o all'usura irregolare della testa di taglio, che compromette l'intera sequenza temporale del progetto.

- Inserti conici: Ideale per formazioni rocciose dure, garantisce una penetrazione profonda e una fratturazione efficiente della parete rocciosa.

- Inserti a scalpello: Progettato per terreni più morbidi o misti dove l'azione di "cesoiamento" è più efficace della pura frantumazione.

- Inserti sferici/bottoni: Comunemente utilizzato in terreni altamente abrasivi per fornire una superficie di usura equilibrata e una durata a lungo termine.

Specifiche tecniche per diverse durezze di roccia

Comprendere la relazione tra la resistenza alla compressione non confinata (UCS) della roccia e la qualità del carburo è essenziale per gli ingegneri. La tabella seguente illustra i tipici criteri di selezione degli inserti in carburo di tungsteno in base alle condizioni del terreno incontrate durante le operazioni di scavo.

| Tipo di roccia | Durezza (UCS) | Grado di carburo consigliato |

| Sedimentario molle | < 50MPa | Elevata tenacità (10-12% cobalto) |

| Arenaria media | 50 - 150MPa | Uso generale (8-10% cobalto) |

| Granito duro/basalto | > 200MPa | Elevata durezza (6% cobalto) |

Strategie di manutenzione e sostituzione

Il successo economico di un progetto di tunneling spesso dipende dalla manutenzione degli inserti in carburo di tungsteno per le alesatrici. Il monitoraggio del "piano di usura" sugli inserti consente agli operatori di prevedere quando un disco di taglio deve essere ritirato per la ristrutturazione. Se si lascia che un inserto si usuri oltre il suo punto critico, ciò può causare il cedimento del corpo in acciaio della fresa, portando a riparazioni molto più costose rispetto a una semplice sostituzione del carburo.

Braxing avanzato e montaggio sicuro

Anche il carburo di tungsteno della migliore qualità è inutile se l'inserto cade dalla sua sede. Viene utilizzata la brasatura ad alta temperatura o un raccordo con interferenza specializzato per garantire che gli inserti rimangano alloggiati in condizioni di vibrazioni estreme. I processi di controllo qualità, come i test a ultrasuoni, vengono spesso impiegati per verificare il legame tra il carburo e il portautensile in acciaio, garantendo affidabilità negli ambienti sotterranei più difficili.